Cum se imprimă plăcile. Realizarea de plăci de circuite imprimate folosind o imprimantă laser

Cea mai simplă, mai accesibilă și cu cea mai bună metodă de producție plăci de circuite imprimate acasă este așa-numitul „fier-laser” (sau LUT). O descriere a acestei metode poate fi găsită cu ușurință folosind cuvintele cheie corespunzătoare, așa că nu ne vom opri în detaliu, vom reține doar că, în cea mai simplă versiune, tot ce este necesar este accesul la o imprimantă laser și cel mai obișnuit fier de călcat ( nesocotind materialele obisnuite pentru placile de gravat). Deci, există alternative aceasta metoda Nu?

Dezvoltarea unei varietăți de dispozitive electronice, folosit, de exemplu, la testarea monitoarelor, am folosit mai multe metode pentru montarea componentelor electronice. În același timp, plăcile de circuite imprimate ca atare nu au fost întotdeauna folosite, deoarece atunci când se creează prototipuri și dispozitive într-o singură copie (și adesea aceasta s-a dovedit a fi ambele), supuse unor erori și modificări inevitabile, este adesea mai profitabilă și mai mult convenabil de a utiliza panouri fabricate din fabrică, efectuând cablare cu sârmă subțire cu toroane în izolație de teflon. Chiar și cele mai cunoscute companii fac acest lucru într-un mod similar, așa cum demonstrează prototipul robotului de jucărie AIBO de la Sony.

Magazinele vând relativ ieftine plăci de conservare față-verso și chiar de foarte înaltă calitate, cu găuri metalizate și o mască de protecție pe jumperi.

Rețineți că astfel de plăci de dezvoltare permit efort deosebit obțineți o densitate mare de instalare, deoarece nu este nevoie să vă faceți griji cu privire la rutarea căilor conductoare. Cu toate acestea, de exemplu, atunci când dezvoltați blocuri de putere și când utilizați elemente cu distanță nestandardă între pini sau geometria acestora, precum și când folosiți elemente montate pe suprafață (ceea ce nu facem încă), devine dificil să folosiți panouri gata făcute. .

Ca o alternativă la panourile, am folosit metode de tăiere a foliei în golurile dintre plăcuțele conductoare și metoda LUT menționată. Prima metodă este aplicabilă numai în cazul celor mai multe opțiuni simple cablare, dar nu necesită absolut nimic, în afară de un cuțit ascuțit și o riglă. Metoda LUT a dat rezultate în general bune, dar am vrut o varietate. Am considerat că metoda de utilizare este prea intensivă în muncă și necesită utilizarea de substanțe chimice caustice, ceea ce nu este întotdeauna acceptabil acasă. Incidentul ne-a permis să aflăm o altă metodă - metoda de imprimare directă cu jet de cerneală a unui șablon pe folie din fibră de sticlă (cuvinte cheie pentru a căuta pe Limba engleză- Direct la imprimare cu jet de cerneală PCB).

Metoda este împărțită în următoarele etape:

- Sigiliul propriu-zis pigmentat

- Întărirea termică a șablonului imprimat. În acest caz, cerneala devine rezistentă la soluția de gravare.

- Îndepărtarea cernelii de pe o placă de circuit.

Există și o opțiune alternativă:

- Tipărirea în principiu orice cerneală șablonul PCB direct pe laminatul foliat din fibră de sticlă, de obicei folosind o imprimantă cu jet de cerneală modificată.

- Tonerul praf de la o imprimantă/copiator laser este pulverizat pe cerneala încă umedă, iar tonerul în exces este îndepărtat.

- Întărirea termică a șablonului imprimat. În acest caz, tonerul fuzionează și aderă fiabil de folie.

- Gravarea zonelor foliei neprotejate de șablon în mod obișnuit, de exemplu, folosind clorură de fier III.

- Îndepărtarea tonerului aglomerat de pe o placă de circuit.

Nu am luat în considerare a doua opțiune din cauza reticenței noastre de a lucra cu toner pudră, care ar putea păta totul în jur cu o mișcare greșită accidentală sau un strănut. Toate metodele implementate de imprimare directă a șablonului cu jet de cerneală pe care le-am găsit au folosit imprimante cu jet de cerneală Epson. De asemenea, tipul de cerneală, sau mai degrabă tipul de colorant folosit în ea - pigment, este puternic asociat cu imprimantele acestui producător, așa că am început căutarea unei imprimante potrivite cu catalogul Epson. Aparent, Epson are, sau cel puțin a avut modele capabile să imprime pe suporturi cu o grosime de până la 2,4 mm (și nu doar pe CD-uri/DVD-uri), de exemplu, Epson Stylus Photo R800, dar acesta modelul nu mai este produs. , și nu știam dinainte dacă vom putea folosi vreunul dintre analogii moderni (evident nu ieftin). Drept urmare, s-a decis să se caute cel mai ieftin model care folosește cerneală pigmentară. S-a găsit modelul - Epson Stylus S22. Această imprimantă s-a dovedit, de asemenea, a fi cea mai ieftină dintre toate imprimantele Epson - prețul ei a fost mai mic de 1.500 de ruble, apoi, totuși, a crescut considerabil: în comerțul cu amănuntul la Moscova (echivalent în ruble - în sfatul instrumentului) - N/A (0) .

O inspecție rapidă a arătat necesitatea de a face modificări semnificative în designul imprimantei, deoarece a implicat imprimarea pe suporturi flexibile cu îndoirea acesteia atunci când se trece de la tava de încărcare superioară în tava de ieșire. Modificarea secvențială descrisă mai jos a fost sintetizată din mai multe iterații, deoarece după următoarea asamblare a devenit clar că trebuie făcute anumite modificări la proiect. Prin urmare, nu poate fi exclusă posibilitatea unor ușoare inexactități în descrierea acestui proces. Modificarea are două obiective principale. În primul rând, pentru a asigura o alimentare directă cu suporturi, fără îndoituri sau diferențe de înălțime, pentru care trebuie să schimbați și, de fapt, să creați din nou, tăvile de alimentare și de primire. În al doilea rând, pentru a asigura capacitatea de a imprima pe materiale groase - până la 2 mm, pentru care este necesară ridicarea ansamblului cu capul de imprimare și diapozitivele sale de ghidare. Asa de:

1. Deșurubați cele două șuruburi zidul din spateși scoateți carcasa, eliberând zăvoarele cu care se agață încă de fund.

2. Deconectați cablul panoului de control de la placa principală, deșurubați cele două șuruburi care fixează panoul de control,

eliberați cablul panoului de control și puneți-l deoparte. Va veni în continuare la îndemână, spre deosebire de carcasa carcasei.

3. Deșurubați cele 4 șuruburi autofiletante ale unității de alimentare cu hârtie, eliberați firele care merg la motorul căruciorului, eliberați blocarea rolei de alimentare, scoateți suportul rolei de alimentare și întreaga unitate de alimentare, scoateți clema laterală pentru hârtie - aceste părți nu va mai fi de folos.

4. Deșurubați șurubul autofiletant de pe tava de tampon absorbant și de pe sursa de alimentare, deconectați furtunul de scurgere de la tavă și cablul de la sursa de alimentare de pe placa principală, scoateți tava de tampon absorbant și sursa de alimentare. Pune-le deoparte - vor fi utile mai târziu.

5. Deșurubați cele două șuruburi autofiletante cu rolele apăsând foaia care se desprinde, scoateți acest ansamblu și mutați-l într-o grămadă cu părți „în plus”.

6. În partea dreaptă, deșurubați șurubul autofiletant și șurubul care fixează glisiera de-a lungul căreia se mișcă capul de imprimare.

Scoateți arcul care apasă glisiera.

Scoateți arcul riglei cărucior (bandă ștanțată) și rigla în sine.

Deșurubați cele două șuruburi care fixează placa principală,

și apăsați-l departe de diapozitiv (aveți grijă cu senzorul de hârtie!). Deșurubați șurubul care fixează glisiera situat sub placa principală.

Deșurubați șurubul care fixează glisiera din stânga.

Deconectați conectorul motorului de alimentare (J7) de la placa principală.

Deconectați arcul din partea stângă a glisierei.

Scoateți ansamblul glisant cu căruciorul de imprimare și placa principală.

7. Deșurubați șurubul autofiletant al blocării arborelui broșei din stânga,

scoateți arborele și dispozitivul de reținere al acestuia.

8. Scoateți toate ghidajele suplimentare la începutul broșării, care sunt atașate de cleme.

9. Folosind o lamă de ferăstrău și pile cu ac, tăiați o fereastră în partea de jos de la stâlpii laterali, până la partea de jos a tăvii de alimentare și la arborele de alimentare. În acest caz, este convenabil să folosiți canelurile și găurile existente în partea de jos. Tăiați bavurile cu un cuțit și îndepărtați rumegușul.

10. Acum trebuie să creați o tavă de alimentare directă. Pentru a face acest lucru, puteți folosi două bucăți de colț de aluminiu de 10 pe 10 mm lungime 250 mm și o parte din suportul de hârtie original în tava de alimentare (puteți folosi orice placă rigidă dimensiune potrivită). Colțurile sunt atașate cu șuruburi M3 cu capete înfundate asa cum se vede in fotografiile de mai jos. Canelurile trebuie tăiate pe planurile verticale ale corpului imprimantei de care sunt atașate colțurile, astfel încât tava de alimentare să poată fi mutată ușor în sus și în jos pentru a-și regla poziția fin.

În colțul din dreapta trebuie să tăiați colțul vertical, altfel rola de presiune din dreapta se va sprijini de el. De asemenea, trebuie să tăiați o canelură pe palet opus senzorului de hârtie (deși, aparent, nu trebuie să faceți acest lucru).

Și puneți o bucată de tub pe antena senzorului de hârtie, prelungindu-l astfel puțin.

11. Deconectați senzorul de poziție a arborelui de alimentare (un șurub), tăiați opritorul de pe corpul senzorului și fixați-l deplasându-l cât mai jos posibil.

În timpul asamblarii ulterioare, asigurați-vă că discul cu curse este plasat în mijlocul fantei senzorului și nu atinge marginile acestuia.

12. Sub cele trei puncte de montare ale glisierei, așezați Douăşaibe cu orificiu de 4 mm, fiecare cu grosimea de 1 mm. Când folosiți șaibe largi în două locuri, acestea trebuie să fie pilite, astfel încât să nu se sprijine de elementele corpului.

13. Scoateți rolele de presiune, puneți pe ele 2-3 straturi (cel puțin 3 straturi pe perechea centrală de role) de tub termocontractabil, micșorând straturile intermediare cu un pistol cu aer cald sau altă metodă de încălzire. Utilizați o pilă pentru a adânci canelurile pentru role, astfel încât acestea să se rotească liber. Introduceți rolele în suporturi.

14. În poziția de parcare, precum și în timpul procesului de curățare a duzelor și inițializarea cartușelor noi, un tampon cu o garnitură de cauciuc este apăsat pe suprafața inferioară a capului de imprimare, unde sunt amplasate duzele. Există un tub conectat la partea inferioară a tamponului care merge la pompa de vid. La curățare, pompa aspiră cerneală din cartușe, iar în timpul depozitării, duzele sunt protejate de uscarea cernelii în ele. Prin urmare, este important să vă asigurați că garnitura de cauciuc se potrivește strâns pe cap, dar din cauza mișcării în sus a glisierei și a capului de imprimare, această condiție poate să nu fie îndeplinită. Este necesar să creșteți mișcarea pernei în pătuț. Pentru a face acest lucru, va trebui să scoateți sau cel puțin să mutați pompa - deșurubați cele două șuruburi și apăsați cele două zăvoare.

Apoi scoateți arcul care strânge suportul pentru pătuț, scoateți ansamblul pernă pentru pătuț și deconectați tubul care se extinde din suport. Apoi, folosiți un cuțit pentru a tăia aproximativ 1,5 mm în locurile potrivite secțiuni ale corpului tamponului și pătuțului, crescând cursa verticală a tamponului. Apoi puneți unitatea la loc. Deoarece atunci când folosim cartușe neoriginale, curățarea automată a duzelor și inițializarea cartuşelor au condus la rezultate ciudate, am decis să deconectam pompa de la tampon, pentru care am folosit o bucată de tub și un tee. Pentru a elimina excesul de cerneală sau atunci când spălați manual tamponul, puteți conecta o seringă la tee sau pur și simplu țineți-i orificiul cu degetul și, rotind arborele de alimentare înapoi (cu roata din față stânga), porniți pompa imprimantei. .

15. Reasamblați imprimanta în ordine inversă. La instalarea arborelui de alimentare, curățați cu grijă scaunele de așchii și praf și aplicați un strat de unsoare pe acestea și pe zonele corespunzătoare ale arborelui. După instalarea arborelui, trebuie să reglați tava de alimentare. Prin slăbirea șuruburilor care fixează tava de pereții laterali ai carcasei, folosind o placă rigidă de o dimensiune adecvată (de exemplu, o bucată de fibră de sticlă), trebuie să vă asigurați că mișcarea plăcii din tava de alimentare de-a lungul alimentului. arborele și de-a lungul arborelui din tava de ieșire este netedă, fără diferențe de înălțime. De asemenea, trebuie să vă asigurați că ghidajele tăvii de alimentare sunt strict paralele și perpendiculare pe arborele de alimentare. După găsirea acestei poziții a tăvii de alimentare, șuruburile trebuie strânse și, de preferință, fixate pe partea piuliței cu o picătură de lac. Apoi continuați asamblarea. Pe partea dreaptă, din cauza deplasării în sus a glisierei, orificiul de montare nu va coincide cu orificiul din suportul carcasei - puteți pili gaura și fixați diapozitivul cu un șurub sau îl puteți lăsa așa cum este.

Am instalat tava de tampon absorbant, scurtand anterior stalpul din dreapta, in locatia initiala, fixand-o in doua puncte cu adeziv termofuzibil. Sursa de alimentare nu se potrivea în poziția inițială, așa că nu am găsit nimic mai bun decât pur și simplu fixarea cu o cravată de plastic pe stâlpul din stânga cadrului imprimantei. Am înșurubat panoul de comandă la clema de pe sursa de alimentare.

Tava de ieșire originală face ca foaia să iasă îndoită, așa că trebuie îmbunătățită pentru a se asigura că foaia iese fără probleme și orizontal. Pentru a face acest lucru, puneți ceva mai puțin de 3 cm înălțime sub tavă și puneți câteva reviste groase sau un teanc de hârtie pe tavă. Cu toate acestea, după ceva timp, am înlocuit acest design cu o tavă făcută din carcasa unui DVD player nefuncțional. Ce trebuie făcut cu carcasa pentru a o transforma într-o tavă este clar din fotografii, totuși, aici toată lumea își poate folosi imaginația și materialul disponibil.

Rezultat:

Deplasați slide-ul în sus la b O o valoare mai mare decât cea descrisă mai sus este asociată cu unele dificultăți. Zonele cu probleme sunt cel puțin senzorul de poziție a arborelui de alimentare, suportul din dreapta al riglei căruciorului și unitatea de parcare. Poate si altceva. Ca urmare, grosimea materialului pe care poate imprima o imprimantă modificată este undeva în jur de 2 mm sau puțin mai mult, prin urmare, cu un PCB de 1,5 mm grosime, substratul nu trebuie să fie mai gros de 0,5 mm și ar trebui să fie rigid. suficient pentru a muta semifabricate pentru plăcile de circuite imprimate. Cartonul gros, de exemplu, dintr-un dosar pentru hârtii, s-a dovedit a fi un material potrivit și accesibil. Căptușeala trebuie tăiată exact la lățimea tăvii de alimentare, deoarece orice mișcare orizontală va afecta precizia tipăririi. În cazul nostru, substratul s-a dovedit a avea o dimensiune de 216,5 pe 295 mm. Unitatea de alimentare originală nu poate fi utilizată, așa că căptușeala trebuie plasată manual sub rolele de presiune, dar senzorul de hârtie nu trebuie activat. Din aceasta cauza va trebui facuta o decupare in substrat pentru antena senzorului de hartie, in cazul nostru la o distanta de 65 mm de marginea dreapta, 40 mm adancime si 10 mm latime. În acest caz, imprimarea începe la o distanță de 6 mm de partea inferioară a decupajului, adică 6 mm înainte de marginea suportului pe care o detectează imprimanta. De ce este așa - nu știm. Pentru a fixa piesele de prelucrat pe substrat, este convenabil să utilizați un dublu față banda adeziva. Rolele de presiune apasă substratul pe rola de alimentare cu mare forță, astfel încât, pentru o imprimare lină, rolele nu trebuie să se deplaseze sau să se deplaseze de pe piesa de prelucrat. Pentru a asigura această condiție, înainte, după și eventual pe părțile laterale ale piesei de prelucrat, este necesar să se lipească material cu aceeași grosime. Acest lucru va facilita, de asemenea, poziționarea piesei de prelucrat pentru imprimare în serie și/sau duplex.

Cartușele originale s-au terminat destul de repede, dar în general rezultatele utilizând cerneala originală au fost foarte bune bun. Cu toate acestea, s-a decis să achiziționeze cartușe reîncărcabile și cerneluri compatibile.

Sufletul nu s-a odihnit pe asta; s-a încercat modificarea cernelii pentru a crește conținutul de component polimeric din ea. Ca urmare a acestor experimente, duzele cu cerneală neagră au fost înfundate cu 90%, cu cerneală magenta cu 50%, o duză din rândul „galben” nu a funcționat și doar duzele cu cerneală cyan au rămas pe deplin funcționale. Cu toate acestea, pentru tipărirea șabloanelor, este suficientă o singură culoare. Deoarece cerneala magenta a arătat cele mai bune rezultate, acestea au fost reumplute în cartuşul cyan.

1. Pregătiți suprafața piesei de prelucrat. Dacă este relativ curat, atunci este suficient să-l degresați cu acetonă. În caz contrar, se degresează, se curăță cu un burete abraziv și, pentru a forma un strat de oxid, se da la cuptor pentru 15-20 de minute la o temperatură de 180°C. Apoi se răcește și se degresează cu acetonă.

2. Folosind bandă adezivă cu două fețe și resturi auxiliare de textolit, fixați piesa de prelucrat pe substrat.

3. Convertiți șablonul într-o culoare pură care va fi folosită pentru imprimare. În cazul nostru - în albastru (RGB = 0, 255, 255). Efectuați un test de imprimare (nu întreg șablonul, ci doar punctele dimensionale, de exemplu colțuri), dacă este necesar, corectați poziția șablonului în programul utilizat pentru imprimare, spălați rezultatul anterior cu acetonă, repetați procedura de corectare daca este necesar.

4. Imprimați șablonul pe piesa de prelucrat. Cele mai bune rezultate au fost obținute cu următoarele setări:

5. Uscați piesa de prelucrat la aer timp de 5 minute, puteți folosi un uscător de păr pentru a o accelera. Apoi desprindeți piesa de prelucrat de substrat și efectuați fixarea preliminară în cuptor timp de 15 minute (timpul de la pornirea cuptorului) la 200°C la vârf. Răciți piesa de prelucrat.

6. Pentru poziționarea precisă a celui de-al doilea strat, puteți găuri mai multe găuri cu diametru mic, de exemplu, 1 mm în diametru, la punctele de atașare ale viitoarei plăci. Asigurați piesa de prelucrat cu suprafața pentru al doilea strat în sus și aplicați bandă adezivă cu două fețe pe zonele complet vopsite ale primului strat. Dacă piesa de prelucrat este strâns cuprinsă între două plăci din față și din spate, atunci nu este necesară utilizarea unei benzi cu două fețe. Degresați piesa de prelucrat cu acetonă.

7. Efectuați poziționarea și imprimarea - repetați pașii 3 și 4.

8. Uscați piesa de prelucrat la aer timp de 5 minute, puteți folosi un uscător de păr pentru a accelera. Apoi detașați piesa de prelucrat de substrat, fixați-o pe suporturi, de exemplu, din agrafe, introduceți-o în cuptor și efectuați fixarea timp de 15 minute (timpul de la pornirea cuptorului) la 210 ° C la vârf. . Răciți piesa de prelucrat.

9. Inspectați piesa de prelucrat, vopsiți peste zonele cu un strat suspect de subțire de cerneală (de exemplu, lângă găuri sau particule de praf blocate) cu un marker rezistent la apă. Gravați piesa de prelucrat. Pentru a vă asigura că suprafața piesei de prelucrat menține o distanță față de fundul recipientului, puteți introduce scobitori în găuri (1 mm în diametru utilizate pentru poziționarea celui de-al doilea strat), astfel încât vârful ascuțit să se extindă cu 1,5-2 mm și mușcă-l pe cel gros la aceeași înălțime. Când gravați, întoarceți periodic placa și verificați-i pregătirea.

Spălați cerneala cu acetonă.

Notite importante.

1. Pentru ca cerneala folosită să devină rezistentă la soluția de gravare, aceasta trebuie păstrată aproximativ 15 minute (timpul de la pornirea aragazului) la o temperatură de aproximativ 210°C la vârf (obținut cu ajutorul unui termocuplu situat lângă la piesa de prelucrat). Intervalul este îngust, deoarece atunci când este depășit cu 5-10 ° C, textolitul începe să se prăbușească, iar când este prea scăzut, cerneala este spălată cu soluția de gravare. Condițiile exacte dintr-un anumit caz trebuie determinate empiric. Pentru control, puteți folosi un test cu tampon de bumbac. Dacă un tampon de bumbac umezit cu apă se spală cu ușurință de cerneală, atunci trebuie să creșteți temperatura; dacă nu se spală sau se pete doar ușor, atunci a fost dobândită rezistență la soluția de gravare. Dacă chiar și un tampon de bumbac umezit cu acetonă are dificultăți în îndepărtarea cernelii, înseamnă că rezistența la soluția de gravare este foarte bună. Astfel puteți selecta cerneala și condițiile de întărire care dau cele mai bune rezultate. Rețineți că am folosit o sobă electrică grătar, a pornit doar elementul de încălzire superior, iar când cerneala a fost în sfârșit fixată, termostatul aragazului a fost setat la 220°C.

2. Reproductibilitatea imprimării ajunge la aproximativ 0,1 mm, așa că, dacă este necesar, o puteți imprima a doua oară deasupra primei părți a șablonului, cu uscare intermediară direct pe suport cu un pistol cu aer cald (cu temperatură reglabilă) sau o casă. uscator de par setat la temperatura maxima. Uscarea este necesară pentru ca rolele de presiune să nu lubrifieze stratul anterior.

3. Producerea a două fețe se poate face secvenţial. Mai întâi, imprimați și fixați prima față și protejați folia pe a doua, de exemplu, vopsea acrilică dintr-o cutie. Gravați prima față, spălați protecția de pe a doua cu acetonă, imprimați și asigurați a doua față, protejați prima cu vopsea, gravați a doua față și spălați protecția de pe prima.

4. Trebuie să imprimați după cum urmează: mai întâi trimiteți lucrarea de imprimare, așteptați până când imprimanta raportează că nu există hârtie, apoi glisați cu grijă substratul cu piesa de prelucrat fixată sub rolele de presiune, rotind arborele de alimentare cu roata din față pe stânga, apoi apăsați butonul de continuare imprimarea. Dacă există pauze scurte între sesiunile de imprimare, imprimanta nu va efectua o procedură scurtă de curățare, astfel încât mai întâi puteți încărca substratul cu piesa de prelucrat și apoi trimiteți lucrarea la imprimare.

5. Trebuie respectată o curățenie deosebită, deoarece orice fir de praf care intră pe cerneala umedă pe piesa de prelucrat poate duce la un defect.

Mai multe plăci de circuite imprimate pe două fețe au fost produse folosind această metodă și, deși, pistele la Cu toate acestea, mai degrabă decât 0,5 mm nu au fost utilizate, posibilitatea de a obține piste cu o lățime de 0,25 mm a fost demonstrată în zonele de testare, iar aceasta nu este în mod clar limita acestei metode.

P.S. Un exemplu de placă cu două fețe cu șine de 0,25 mm (în timpul proiectării au fost stabilite standardele de 0,25 mm pentru lățimea șinelor și pentru goluri, dar la finisarea manuală distanțele dintre șine au fost mărite cât posibil). Rețineți că atunci când faceți plăci cu două fețe, este aparent mai sigur să imprimați și să gravați laturile secvenţial. Partea 1:

Partea 2:

Pot fi observate trei tipuri de defecte:

1. Distorsiunea liniară, care aparent este cauzată de faptul că o parte a fost imprimată într-un mod rapid cu două treceri, iar cealaltă într-un mod lent cu o singură trecere. Adică, este mai bine să imprimați ambele fețe în același mod.

2. În unele locuri, urmele sunt puțin mai largi din cauza răspândirii cernelii. Acest defect poate fi evitat prin pregătirea cu grijă a suprafeței - degresați cu o bucată de cârpă înmuiată în acetonă, apoi ștergeți bine cu un tampon de bumbac uscat.

3. Pe o margine, urmele și plăcuțele de contact erau vizibil mai gravate. Acest lucru s-a întâmplat din cauza supraîncălzirii, ca urmare a căreia cerneala a devenit foarte închisă și a început să se desprindă. Aceasta înseamnă că este necesar să monitorizați cu atenție uniformitatea încălzirii (alegeți un loc în aragaz unde încălzirea este mai uniformă) și în niciun caz să nu permiteți supraîncălzirea - cerneala ar trebui să se întunece vizibil, dar să nu dobândească o nuanță de sulf închis.

Cu toate acestea, aceste defecte nu s-au dovedit a fi critice și, ca urmare, fără nicio corecție a cablajului, am primit un dispozitiv complet funcțional.

Cum să pregătiți o placă fabricată în Eagle pentru producție

Pregătirea pentru producție constă din 2 etape: verificarea constrângerii tehnologiei (DRC) și generarea fișierelor Gerber

RDC

Fiecare producător de plăci cu circuite imprimate are restricții tehnologice privind lățimea minimă a șinelor, golurile dintre șine, diametrele găurilor etc. Dacă placa nu îndeplinește aceste restricții, producătorul refuză să accepte placa pentru producție.

Când se creează un fișier PCB, constrângerile tehnologice implicite sunt setate din fișierul default.dru din directorul dru. De obicei, aceste limite nu se potrivesc cu cele ale producătorilor reali, așa că trebuie modificate. Este posibil să setați restricțiile chiar înainte de a genera fișierele Gerber, dar este mai bine să faceți acest lucru imediat după generarea fișierului de bord. Pentru a seta restricții, apăsați butonul DRC

Lacune

Accesați fila Clearance, unde setați golurile dintre conductori. Vedem 2 secțiuni: Semnale diferiteȘi Aceleași semnale. Semnale diferite- determină golurile dintre elementele aparținând unor semnale diferite. Aceleași semnale- determină golurile dintre elementele aparținând aceluiași semnal. Pe măsură ce vă deplasați între câmpurile de introducere, imaginea se schimbă pentru a arăta semnificația valorii introduse. Dimensiunile pot fi specificate în milimetri (mm) sau în miimi de inch (mil, 0,0254 mm).

Distante

În fila Distanță, sunt determinate distanțele minime dintre cupru și marginea plăcii ( Cupru/Dimensiune) și între marginile găurilor ( Găurire/Găuri)

Dimensiuni minime

În fila Dimensiuni pentru plăci cu două fețe, 2 parametri au sens: Lățimea minimă- lăţimea minimă a conductorului şi Foraj minim- diametrul minim al gaurii.

Curele

În fila Restring, setați dimensiunile benzilor din jurul vias-ului și al contactelor componentelor plumbului. Lățimea curelei este setată ca procent din diametrul găurii și puteți seta o limită pentru lățimea minimă și maximă. Pentru plăcile cu două fețe, parametrii au sens Tampoane/Sup, Tampoane/partea inferioară(tampoane pe stratul superior și inferior) și Vias/Outer(vias).

Măști

În fila Măști, setați golurile de la marginea tamponului la masca de lipit ( Stop) și pastă de lipit ( Cremă). Spațiul liber este stabilit ca procent din dimensiunea mai mică a plăcuței și puteți seta o limită pentru spațiul liber minim și maxim. Dacă producătorul plăcii nu specifică cerințe speciale, puteți lăsa valorile implicite în această filă.

Parametru Limită definește diametrul minim al via care nu va fi acoperit de mască. De exemplu, dacă specificați 0,6 mm, atunci canalele cu un diametru de 0,6 mm sau mai puțin vor fi acoperite de o mască.

Efectuarea unei scanări

După setarea restricțiilor, accesați fila Fişier. Puteți salva setările într-un fișier făcând clic pe butonul Salvează ca.... În viitor, puteți descărca rapid setările pentru alte plăci ( Sarcină...).

La atingerea unui buton aplica limitările tehnologice stabilite se aplică fișierului PCB. Afectează straturile tStop, bStop, tCream, bCream. Vias și pin pad-urile vor fi, de asemenea, redimensionate pentru a îndeplini constrângerile specificate în filă Reîncordați.

Apăsați butonul Verificaîncepe procesul de monitorizare a constrângerii. Dacă placa îndeplinește toate restricțiile, va apărea un mesaj în linia de stare a programului Fără erori. Dacă placa nu trece inspecția, apare o fereastră Erori DRC

Fereastra conține o listă de erori DRC, indicând tipul și stratul de eroare. Când faceți dublu clic pe o linie, zona tablei cu eroarea va fi afișată în centrul ferestrei principale. Tipuri de erori:

decalaj prea mic

diametrul gaurii prea mic

intersectia pistelor cu semnale diferite

folie prea aproape de marginea tablei

După corectarea erorilor, trebuie să rulați din nou controlul și să repetați această procedură până când toate erorile sunt eliminate. Placa este acum gata de ieșire în fișierele Gerber.

Generarea fișierelor Gerber

Din meniu Fişier alege Procesor CAM. Va apărea o fereastră Procesor CAM.

Setul de parametri de generare a fișierelor se numește sarcină. Sarcina constă din mai multe secțiuni. Secțiunea definește parametrii de ieșire ai unui fișier. În mod implicit, distribuția Eagle include sarcina gerb274x.cam, dar are 2 dezavantaje. În primul rând, straturile inferioare sunt afișate într-o imagine în oglindă, iar în al doilea rând, fișierul de foraj nu este scos (pentru a genera forarea, va trebui să efectuați o altă sarcină). Prin urmare, să luăm în considerare crearea unei sarcini de la zero.

Trebuie să creăm 7 fișiere: borduri de placă, cupru în sus și în jos, serigrafie în partea de sus, mască de lipit în sus și în jos și burghiu.

Să începem cu limitele tablei. În câmp Secțiune introduceți numele secțiunii. Verificați ce este în grup Stil instalat numai poz. Coord, OptimizațiȘi Tampoane de umplere. Din listă Dispozitiv alege GERBER_RS274X. În câmpul de introducere Fişier Se introduce numele fișierului de ieșire. Este convenabil să plasați fișierele într-un director separat, așa că în acest câmp vom introduce %P/gerber/%N.Edge.grb . Aceasta înseamnă directorul în care se află fișierul sursă al plăcii, subdirectorul gerber, numele fișierului original al plăcii (fără extensie .brd) cu adăugat la sfârșit .Edge.grb. Vă rugăm să rețineți că subdirectoarele nu sunt create automat, așa că va trebui să creați un subdirector înainte de a genera fișiere gerberîn directorul de proiecte. În domeniile Decalaj introduceți 0. În lista de straturi, selectați doar stratul Dimensiune. Aceasta completează crearea secțiunii.

Pentru a crea noua sectiune presa Adăuga. apare în fereastră inserție nouă. Setăm parametrii secțiunii așa cum este descris mai sus, repetăm procesul pentru toate secțiunile. Desigur, fiecare secțiune trebuie să aibă propriul set de straturi:

cupru deasupra - Top, Pads, Vias

fund de cupru - Fund, Pads, Vias

serigrafie deasupra - tPlace, tDocu, tNames

masca deasupra - tStop

masca de jos - bStop

găurire - Foraj, găuri

și numele fișierului, de exemplu:

cupru deasupra - %P/gerber/%N.TopCopper.grb

fund de cupru - %P/gerber/%N.BottomCopper.grb

serigrafie deasupra - %P/gerber/%N.TopSilk.grb

masca deasupra - %P/gerber/%N.TopMask.grb

masca de jos - %P/gerber/%N.BottomMask.grb

foraj - %P/gerber/%N.Drill.xln

Pentru un fișier de foraj, dispozitivul de ieșire ( Dispozitiv) ar trebui să fie EXCELLON, dar nu GERBER_RS274X

Trebuie reținut că unii producători de plăci acceptă doar fișiere cu nume în format 8.3, adică nu mai mult de 8 caractere în numele fișierului, nu mai mult de 3 caractere în extensie. Acest lucru ar trebui să fie luat în considerare atunci când specificați numele fișierelor.

Obținem următoarele:

Apoi deschideți fișierul de bord ( Fișier => Deschide => Tablou). Asigurați-vă că fișierul de bord a fost salvat! Clic Procesare job- și obținem un set de fișiere care pot fi trimise producătorului plăcii. Vă rugăm să rețineți că, pe lângă fișierele Gerber reale, vor fi generate și fișiere de informații (cu extensii .gpi sau .dri) - nu trebuie să le trimiteți.

De asemenea, puteți afișa fișiere numai din secțiuni individuale selectând fila dorită și făcând clic Secțiunea de proces.

Înainte de a trimite fișierele către producătorul plăcii, este util să previzualizați ceea ce ați produs folosind un vizualizator Gerber. De exemplu, ViewMate pentru Windows sau pentru Linux. De asemenea, poate fi util să salvați placa ca PDF (în editorul de plăci File->Print->PDF buton) și să trimiteți acest fișier producătorului împreună cu gerberele. Pentru că și ei sunt oameni, acest lucru îi va ajuta să nu greșească.

Operații tehnologice care trebuie efectuate atunci când se lucrează cu fotorezist SPF-VShch

1. Pregatirea suprafetei.

a) curățare cu pulbere lustruită („Marshalit”), mărimea M-40, spălare cu apă

b) decapare cu o soluție de acid sulfuric 10% (10-20 sec), clătire cu apă

c) uscare la T=80-90 gr.C.

d) verifica - dacă în 30 de secunde. un film continuu rămâne pe suprafață - substratul este gata de utilizare,

dacă nu, repetă din nou.

2. Aplicarea fotorezist.

Photoresist se aplică folosind un laminator cu Tshaft = 80 g.C. (vezi instrucțiunile de utilizare a laminatorului).

În acest scop, substratul fierbinte (după cuptorul de uscare) simultan cu pelicula din rola SPF este direcționat în golul dintre arbori, iar pelicula de polietilenă (mat) trebuie îndreptată spre partea de cupru a suprafeței. După presarea filmului pe substrat, începe mișcarea arborilor, în timp ce filmul de polietilenă este îndepărtat, iar stratul de fotorezist este rulat pe substrat. Filmul de protecție lavsan rămâne deasupra. După aceasta, filmul SPF este tăiat pe toate părțile la dimensiunea substratului și păstrat la temperatura camereiîn 30 de minute. Este permisă expunerea timp de 30 de minute până la 2 zile la întuneric la temperatura camerei.

3. Expunerea.

Expunerea printr-o fotomască se realizează pe instalații SKTSI sau I-1 cu lămpi UV precum DRKT-3000 sau LUF-30 cu un vid de 0,7-0,9 kg/cm2. Timpul de expunere (pentru a obține o imagine) este reglat de instalația în sine și este selectat experimental. Șablonul trebuie presat bine pe substrat! După expunere, piesa de prelucrat este păstrată timp de 30 de minute (se permite până la 2 ore).

4. Manifestarea.

După expunere, desenul este dezvoltat. În acest scop, stratul protector superior, filmul de lavsan, este îndepărtat de pe suprafața substratului. După aceasta, piesa de prelucrat este scufundată într-o soluție de sodă (2%) la T = 35 g.C. După 10 secunde, începeți procesul de îndepărtare a părții neexpuse a fotorezistului folosind un tampon de cauciuc spumos. Momentul manifestării este selectat experimental.

Apoi substratul este îndepărtat din revelator, spălat cu apă, murat (10 sec.) cu o soluție 10% de H2SO4 (acid sulfuric), din nou cu apă și uscat într-un dulap la T = 60 grade C.

Modelul rezultat nu trebuie să se dezlipească.

5. Desenul rezultat.

Modelul rezultat (stratul fotorezistent) este rezistent la gravare în:

- clorură de fier

- acid clorhidric

- sulfat de cupru

- aqua regia (dupa bronzare suplimentara)

si alte solutii

6. Perioada de valabilitate a fotorezistului SPF-VShch.

Perioada de valabilitate a SPF-VShch este de 12 luni. Depozitarea se face într-un loc întunecat, la o temperatură de 5 până la 25 de grade. C. în poziţie verticală, învelită în hârtie neagră.

Condiții folosind un exemplu specific. De exemplu, trebuie să faceți două plăci. Unul este un adaptor de la un tip de carcasă la altul. Al doilea este înlocuirea unui microcircuit mare cu un pachet BGA cu două mai mici, cu pachete TO-252, cu trei rezistențe. Dimensiuni placă: 10x10 și 15x15 mm. Există 2 opțiuni pentru fabricarea plăcilor de circuite imprimate în: utilizarea fotorezistenței și metoda „fierului cu laser”. Vom folosi metoda „fierului cu laser”.

Procesul de realizare a plăcilor cu circuite imprimate acasă

1. Pregătirea unui design de placă de circuit imprimat. Folosesc programul DipTrace: comod, rapid, de înaltă calitate. Dezvoltat de compatrioții noștri. Interfață de utilizator foarte convenabilă și plăcută, spre deosebire de PCAD-ul general acceptat. Există o conversie în format PCAD PCB. Deși multe companii naționale au început deja să accepte formatul DipTrace.

În DipTrace ai ocazia să-ți vezi viitoarea creație în volum, ceea ce este foarte convenabil și vizual. Acesta este ceea ce ar trebui să obțin (planșele sunt afișate în scări diferite):

2. În primul rând, marchem PCB-ul și tăiem un semifabricat pentru plăcile de circuite imprimate.

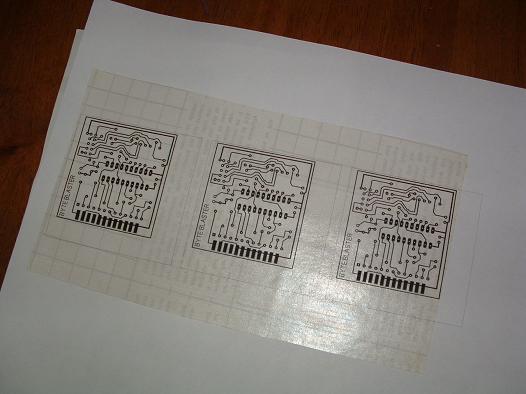

3. Afișăm proiectul nostru într-o imagine în oglindă la cea mai înaltă calitate posibilă, fără să ne zgârim cu toner. După multe experimente, hârtia aleasă pentru aceasta a fost hârtie foto groasă mată pentru imprimante.

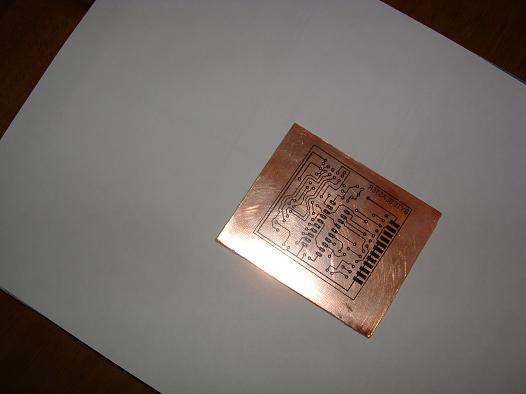

4. Nu uitați să curățați și să degresați semifabricatul plăcii. Dacă nu aveți un degresant, puteți trece peste cuprul fibrei de sticlă cu o radieră. Apoi, folosind un fier de călcat obișnuit, „sudăm” tonerul de pe hârtie pe viitoarea placă de circuit imprimat. Îl țin 3-4 minute sub presiune ușoară până când hârtia devine ușor galbenă. Am pus caldura la maxim. Am pus o altă foaie de hârtie deasupra pentru o încălzire mai uniformă, altfel imaginea poate „pluti”. Punct important aici - uniformitatea încălzirii și presiunii.

5. După aceasta, după ce lăsăm placa să se răcească puțin, punem piesa de prelucrat cu hârtia lipită de ea în apă, de preferință fierbinte. Hârtia foto se udă rapid, iar după un minut sau două puteți îndepărta cu grijă stratul superior.

În locurile în care există o mare concentrare a viitoarelor noastre căi conductoare, hârtia se lipește foarte puternic de tablă. Nu ne atingem încă.

6. Lăsați placa să se înmoaie încă câteva minute. Îndepărtați cu grijă hârtia rămasă folosind o gumă de șters sau frecând cu degetul.

7. Scoateți piesa de prelucrat. Uscați-l. Dacă undeva piesele nu sunt foarte clare, le puteți face mai luminoase cu un marker subțire pentru CD. Deși este mai bine să vă asigurați că toate pistele ies la fel de clare și luminoase. Aceasta depinde de 1) uniformitatea și încălzirea suficientă a piesei de prelucrat cu fierul de călcat, 2) acuratețea la îndepărtarea hârtiei, 3) calitatea suprafeței PCB și 4) selecția cu succes a hârtiei. Puteți experimenta cu ultimul punct pentru a găsi cea mai potrivită opțiune.

8. Așezați piesa de prelucrat rezultată cu viitoarele piste de conductor imprimate pe ea într-o soluție de clorură ferică. Otrăvim 1,5 sau 2 ore.În timp ce așteptăm, să ne acoperim „baia” cu un capac: vaporii sunt destul de caustici și toxici.

9. Scoatem plăcile finite din soluție, spălăm și uscăm. Tonerul de la o imprimantă laser poate fi spălat cu ușurință de pe placă folosind acetonă. După cum puteți vedea, chiar și cei mai subțiri conductori cu o lățime de 0,2 mm au ieșit destul de bine. A mai rămas foarte puțin.

10. Coitorăm plăcile cu circuite imprimate realizate prin metoda „fierului cu laser”. Spălăm fluxul rămas cu benzină sau alcool.

11. Mai rămâne doar să ne decupăm plăcile și să montam elementele radio!

concluzii

Cu oarecare îndemânare, metoda „fierului cu laser” este potrivită pentru a face plăci simple de circuite imprimate acasă. Conductoarele scurte de la 0,2 mm și mai late sunt obținute destul de clar. Conductoarele mai groase ies destul de bine. Timpul de pregătire, experimentele cu selectarea tipului de hârtie și a temperaturii fierului, gravarea și cositorirea durează aproximativ 3-5 ore. Dar este mult mai rapid decât a comanda plăci de la o companie. Costurile de numerar sunt, de asemenea, minime. În general, pentru proiecte de radio amatori cu buget simplu, metoda este recomandată pentru utilizare.

Fiind implicat în radioamatori de mulți ani, am realizat plăci de circuite imprimate căi diferite. Am vopsit cu lac (amintiți-vă acele vremuri), cu un cutter (placi de circuite simple), etc. Recent, metoda „Imprimantă laser și fier” pentru transferul unui design pe folie din fibră de sticlă a devenit populară. De recomandări diferiteși articole de pe Internet, am testat aproape toate materialele care au fost recomandate. Hârtie subțire lustruită din reviste, hârtie foto, hârtie pentru fax, suporturi din film autoadeziv și chiar hârtie pentru transfer termic pe material. Mint, nu am testat folie de aluminiu alimentară.

Nicio metodă nu m-a mulțumit pentru că rezultatul nu a fost stabil (ar fi putut funcționa prima dată, s-ar fi putut întâmpla doar a treia sau a cincea oară). Cele mai bune rezultate au fost obținute pe hârtie foto. E mai rău pe un fax și pe coli de reviste și, în plus, după ce l-a „rulat” cu un fier de călcat, a trebuit să fie înmuiat. Nu durează mult timp, dar totuși (în medie 10 minute). A funcționat bine pe hârtie pentru transfer termic pe țesătură, dar pentru a îndepărta suportul ai nevoie de alcool izopropilic și, de asemenea, a trebuit să setezi temperatura fierului de călcat foarte precis. O mică greșeală - totul este o risipă. Pe substraturi de film autoadeziv, tonerul a căzut de pe suprafața lustruită în timpul imprimării (nu știu cu ce fel de porcărie sunt acoperite)

Gata cu introducerea - să începem...

Destul de ciudat, să revenim la suporturile foliei autoadezive (tapet autoadeziv). Practic, tehnologia este în mare parte identică cu ceea ce a fost descris anterior în diverse surse. Totul tine de material

Ce ne trebuie:

1. Folie de textolit (una sau două fețe, după cum este necesar)

2. Imprimanta laser (am un HP1020 acasa)

3. Fier de călcat - orice

4. Silit-Banks - pentru curățarea suprafeței plăcii

5. Clorura ferică pentru gravarea plăcii (nu am testat-o cu alți compuși precum „sulfat de cupru-sare”, etc.)

6. Burghie subțiri pentru găurire (acest lucru este de înțeles)

7. FILM AUTOADEZIV

Să aruncăm o privire mai atentă la punctul 7.

Mergem la bazar sau la un magazin unde vând tapet și căutăm film chinezesc ieftin. Dacă te uiți la substratul pe care se află filmul, poți vedea un model de plasă cu litere, desene și numere (fiecare marcă este diferită). Deci, ne interesează filmul cu un număr mare pe substrat 333

.SUNTEM INTERESAȚI DOAR DE EA ȘI EA. Avem o rolă de 10 metri, 50 cm lățime, costă 100 de ruble. Mai sunt 777, 555, 556 etc. dar nu avem nevoie.

Iată o fotografie a suportului

Apoi aproape ca întotdeauna. Decupăm (oricare este mai convenabil pentru dvs. și ceea ce este mai convenabil) o bucată de PCB dimensiunile cerute cu o margine de 1 cm pe fiecare margine. În aceste locuri puteți găuri apoi pentru a alinia cele două straturi (dacă faceți o placă cu două fețe). Curățați placa de murdărie. Nu frec cu „zero șmirghel”, ci folosesc Silit-Banks (vezi reclame TV). Turnați puțin Silite pe suprafața plăcii și așteptați. Dacă suprafața nu este foarte murdară și nu este puternic oxidată, atunci este suficient 1 minut. Tabla devine curată și roz în fața ochilor noștri. Dacă al tău este foarte murdar, atunci așteptați mai mult sau repetați procedura de mai multe ori. Clătim tabla cu apă și o ducem la uscat.Nu luați suprafața plăcii unde vom transfera desenul cu degetele, dar dacă o faceți, atunci nu este nimic groaznic, doar ștergeți-o cu un tampon înmuiat în acetonă. înainte de a-l transfera

„Komet” este bun și pentru curățare (vezi reclame TV), dar în pudră.

Iată tabla pregătită

În timp ce placa se usucă, imprimăm designul. Desenez și imprimez folosind SprintLayout 4.0. Fiecare are propriile preferințe. Folosește ceea ce îți place mai mult.

Tăiați o bucată de film (nu rupeți încă filmul în sine) la dimensiunea necesară. Deoarece suportul este foarte subțire după desprinderea filmului, imprimanta o va mesteca. Crede-mă – va fi. Prin urmare, îl lipim pe o coală de hârtie de birou obișnuită. Trebuie lipit astfel incat dupa indepartarea foliei sa ramana deasupra o suprafata lustruita a suportului.Eu folosesc cateva picaturi de adeziv Moment in colturile suportului si in centrul laturilor lungi.

Avem totul pregătit pentru imprimare. Scoatem filmul.

Introducem „sandvișul” în imprimantă și imprimăm. În setările imprimantei, nu uitați să setați tonerul maxim.Înțelegi despre ce vorbesc.

Imprimat? Să vedem cum ne descurcăm cu desenul. Pe acest tip de folie, sau mai degrabă substratul 333, tonerul meu a încetat să mai cadă, dar pe altele a căzut - dragă mamă...

Porniți fierul de călcat (dacă nu l-ați pornit înainte) Puteți verifica temperatura astfel. Printăm mai departe hartie simpla, puneți tonerul cu partea în sus pe fierul de călcat inversat și priviți. Tonerul este strălucitor - totul este în regulă, temperatura este suficientă pentru a se topi.

Nu l-am ajustat deloc, doar l-am setat la maxim și gata.

Punem placaj (10mm) pe masă, apoi o carte inutilă sau o revistă din hârtie de ziar (rețineți că erau astfel de lucruri) pe cartea tabla cu folia în sus

Faceți un tampon dintr-un bandaj sau o cârpă curată subțire. O puteți vedea în fotografia din dreapta.

NU PUNĂM un suport cu un model - orice.

Acoperiți acest lucru cu o coală de hârtie de birou A4 și puneți fierul de călcat. Dacă placa este mai mare decât suprafața tălpii de călcat, atunci călcați placa.30-40 de secunde sunt suficiente pentru ca placa să se încălzească.

Acoperiți-l din nou cu o foaie de hârtie de birou A4 și puneți fierul de călcat pe ea și începeți să călcați. Practic nu este nevoie să aplici presiune, pur și simplu reîncălzim placa (s-a răcit deja puțin). Aici 15-20 de secunde sunt deja suficiente, deși am ținut-o mai mult.Scoate o coală de hârtie de birou.

Netezește rapid întreaga suprafață cu un tampon de cârpă timp de 20-30 de secunde, în special de-a lungul marginilor plăcii. Frecăm atât de-a lungul cât și de-a lungul - căile sunt desenate în mai multe direcții. Aici trebuie să aplicați puțină presiune, ca și cum ați freca suprafața.

Notă: cei cărora le este frică pentru degete pot purta mănuși de bumbac - placa este fierbinte.

Gata, așteptăm până se răcește placa ca să o putem ridica în siguranță.

Prindem vârful substratului și îl rupem ușor de pe placă. Ea se mută practic singură.

Și aici este tradus desenul

Vedem că totul este minunat - ne bucurăm!

Am repetat-o personal de 20 de ori și nimic nu a căzut niciodată. Rezultat 100% traducere. (bine, 99% au fost convinși)

Piesele 0.2 mi-au iesit bine.

Iată placa finită fără găurire - deja mă duc la culcare noaptea. O să forăm mâine

Îmi cer scuze pentru ultima fotografie, camera nu este a mea și puteți vedea cum îndepărtează suprafețele strălucitoare. Crede-mă, totul este în regulă acolo.

Apoi totul este ca de obicei.

Otrăvim. Hai să forăm. Hai să trișăm. Tăiați la dimensiunea dorită. Lipirea

Dacă totul este pregătit (desenul plăcii de circuit imprimat, toate materialele), întregul proces îmi ia 20-25 de minute, inclusiv gravarea plăcii

Bună ziua, dragi cititori ai blogului. Vremea este minunată afară acum și sunt într-o dispoziție grozavă. Astăzi vreau să vă spun despre cum puteți face produse de înaltă calitate plăci cu circuite imprimate acasă.

]În general, metoda de fabricare a plăcilor cu circuite imprimate folosind fier cu laser nu complicat. Esența sa constă în metoda de aplicare a unui model de protecție pe folie PCB.

În cazul nostru, imprimăm mai întâi designul de protecție folosind o imprimantă pe hârtie foto, partea sa lucioasă. Apoi, ca urmare a încălzirii cu un fier de călcat, tonerul înmuiat este prăjit pe suprafața PCB. Citiți mai departe pentru detaliile acestei acțiuni... DAR în articolele următoare veți găsi și mai multe informații utile din domeniul tehnologiei radioamatorilor, așa că asigurați-vă că vă abonați.

Asadar, haideti sa începem.

Pentru a realiza o placă folosind tehnologia LUT vom avea nevoie de:

- folie de textolit (cu o singură față sau cu două fețe)

- imprimanta laser

- foarfece metalice

- hârtie foto lucioasă (Lomond)

- solvent (acetonă, alcool, benzină, etc.)

- șmirghel (abraziv fin, cu granulație zero este bine)

- burghiu (de obicei, un motor cu mandrina cu mandrina)

- periuta de dinti (un lucru foarte necesar, nu numai pentru sanatatea dentara)

- clorură de fier

- de fapt, desenul în sine a fost desenat în Sprint-Layout

Prepararea textolitului

Luăm în mâini foarfece metalice și tăiem o bucată de PCB la dimensiunea viitoarei noastre plăci de circuit imprimat. Anterior, am tăiat PCB cu un ferăstrău pentru metal, dar s-a dovedit că acest lucru nu era atât de convenabil în comparație cu foarfecele, iar praful PCB era foarte enervant.

Slefuim bine placa de circuit imprimat rezultat șmirghel- zero până la o uniformă strălucirea oglinzii. Apoi umezim o bucată de cârpă cu acetonă, alcool sau alt solvent, ștergem și degresăm bine placa.

Sarcina noastră este să ne curățăm placa de oxizi și „mâinile transpirate”. Desigur, după aceasta încercăm să nu ne atingem tabla cu mâinile.

Pregătirea unui design de placă de circuit imprimat și transferarea acestuia pe textolit

Imprimăm designul pre-desenat al plăcii de circuit imprimat pe hârtie foto. Mai mult, dezactivăm modul de economisire a tonerului în imprimantă și afișăm desenul pe partea lucioasă a hârtiei foto.

Acum scoatem fierul de călcat de sub masă și îl punem în priză, îl lăsăm să se încălzească. Așezăm o foaie de hârtie proaspăt imprimată pe textolit cu modelul în jos și începem să o călcăm cu un fier de călcat. Cu hârtia fotografică, spre deosebire de hârtia de calc sau suportul autoadeziv, nu este nevoie să stați pe ceremonie; pur și simplu călcați-o până când hârtia începe să se îngălbenească.

Aici nu trebuie să vă fie teamă să supraexpuneți placa sau să exagerați cu presiunea. După aceea luăm acest sandviș cu hârtie prăjită și îl ducem la baie. Sub pârâu apa calda Folosind vârfurile degetelor, începem să rulăm hârtia. În continuare, luăm în mâini periuța de dinți pregătită și o trecem cu grijă de-a lungul suprafeței plăcii. Sarcina noastră este să rupem stratul de cretă alb de pe suprafața desenului.

Uscăm placa și o verificăm bine sub o lampă strălucitoare.

Adesea, stratul cretos este îndepărtat prima dată cu o periuță de dinți, dar se întâmplă că acest lucru nu este suficient. În acest caz, puteți folosi bandă electrică. Fibrele albicioase se lipesc de banda electrică, lăsându-ne eșarfa curată.

Gravura pe placă

Pentru a pregăti soluția de gravare avem nevoie de clorură ferică FeCL3.

Această pulbere minune din magazinul nostru de radio costă aproximativ 50 de ruble. Turnați apă într-un recipient nemetalic și adăugați clorură ferică în el. De obicei, luați o parte FeCL3 la trei părți apă. Apoi, ne scufundăm placa în vas și îi dăm timp.

Timpul de gravare depinde de grosimea foliei, de temperatura apei și de prospețimea soluției preparate. Cu cât soluția este mai fierbinte, cu atât procesul de gravare va avea loc mai rapid, dar în același timp apa fierbinte există posibilitatea de deteriorare a modelului de protecție. De asemenea, procesul de gravare este accelerat prin agitarea soluției.

Unii oameni folosesc un „bulbulator” dintr-un acvariu în acest scop sau atașează un motor de vibrații de la un telefon. Scoatem placa gravată și o clătim sub jet de apă. Turnăm soluția de gravare într-un borcan și o ascundem sub cadă, principalul lucru este că soția nu o vede.

Această soluție ne va fi de folos mai târziu. Curățăm eșarfa gravată de stratul protector de toner. Eu folosesc acetona pentru asta, dar se pare ca merge bine si alcoolul sau benzina.

Găurirea plăcii

Placa gravată și curățată necesită găurire, deoarece nu este întotdeauna posibilă utilizarea montajului pe suprafață. Am un burghiu mic pentru găurirea plăcii. Este un motor de tip DPM cu mandrină montată pe arbore. L-am cumpărat de la un magazin de radio cu 500 de ruble. Dar cred că poți folosi orice alt motor pentru asta, de exemplu de la un magnetofon.

Găurim placa cu un burghiu ascuțit, încercând să menținem perpendicularitatea. Perpendicularitatea este deosebit de importantă atunci când faceți plăci cu două fețe. Nu trebuie să facem găuri pentru găurire, deoarece găurile din folie s-au format automat în timpul gravării.

Trecem peste placa cu șmirghel, îndepărtând bavurile după găurire și ne pregătim să cositorim placa.

Placi de cositorit

Încerc să-mi cositoresc plăcile și fac asta din mai multe motive:

- O placă cositorită este mai rezistentă la coroziune, iar după un an nu vei mai vedea urme de rugină pe dispozitivul tău.

- Stratul de lipit de pe modelul imprimat crește grosimea stratului conductor, reducând astfel rezistența conductorului.

- Este mai ușor să lipiți componentele radio pe o placă pre-cositorită; suprafețele pregătite facilitează lipirea de înaltă calitate.

Degresam placa si o curatam de oxid. Să folosim acetonă și apoi să o scufundăm literalmente într-o soluție de clorură ferică pentru o secundă. Pictam generos tabla rozalie cu flux. Apoi, scoatem un fier de lipit mai puternic și, după ce a adunat o cantitate mică de lipit pe vârf, ne deplasăm rapid pe căile designului nostru imprimat. Tot ce rămâne este să trecem puțin peste design cu șmirghel și, ca rezultat, obținem o eșarfă frumoasă și strălucitoare.

De unde pot cumpara

De unde puteți cumpăra PCB acoperit cu folie? Da, apropo, nu numai textolit, ci și alte instrumente pentru creativitatea radioamatorilor.

În prezent, nu am nicio problemă cu asta, deoarece există câteva magazine de radio decente în orașul meu. Acolo cumpăr textolit și tot ce am nevoie.

La un moment dat, când în orașul meu nu exista un magazin de radio obișnuit, am comandat toate materialele, uneltele și piesele radio din magazinul online. Unul dintre aceste magazine online unde găsești textolit și nu numai acesta este magazinul Dessie, apropo, chiar vorbesc despre asta.

Plăci de circuite imprimate personalizate

Există situații în care există un desen al unei plăci de circuit imprimat, dar absolut nu doriți să vă ocupați de probleme tehnologice și placa de circuit imprimat este atât de necesară. Sau se întâmplă să nu te superi să încerci, să înțelegi toate misterele acestui proces, dar nu există timp pentru rău și să nu știi la ce va duce (primul rezultat nu este întotdeauna aproape de ideal) În caz contrar, o puteți face mai simplu, puteți obține un rezultat de înaltă calitate.

Deci ATENTIE!!! Dacă sunteți interesat să faceți plăci de circuite imprimate personalizate, asigurați-vă că citiți!

Ei bine, așa că ne-am familiarizat cu metoda de a face plăci de circuite imprimate cu propriile mâini acasă. Neapărat abonați-vă la articole noi , pentru că vor urma o mulțime de lucruri interesante și utile.

În plus, relativ recent a apărut o altă metodă progresivă de abonare prin forma serviciului de newsletter prin e-mail.Această metodă se remarcă prin faptul că Fiecare abonat primește un CADOU!!!, iar acest cadou va fi, fără îndoială, apreciat de orice radioamator. Așa că oamenii se înscriu și primesc bonusuri frumoase, așa că ești binevenit.

Așa că creați-vă dispozitivele, creați plăci de circuite imprimate, A Tehnologia LUT te va ajuta.

Cu stima, Vladimir Vasiliev.

Vă sugerez să vizionați o selecție bună de videoclipuri pe fiecare etapă a tehnologiei LUT.